铸铁T型槽平板的选型要点

铸铁T型槽平板的选型要点

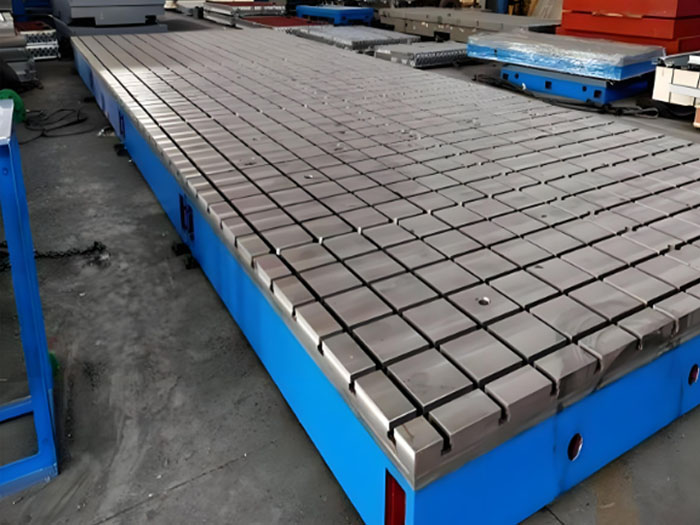

铸铁T型槽平板是一种常见的工业测量和检测设备,广泛应用于机械加工、电子、航空航天、船舶制造等领域。正确的选择铸铁T型槽平板非常关键,可以确保其准确度、稳定性和耐用性,从而提高工作效率和产品质量。

铸铁T型槽平板是一种常见的工业测量和检测设备,广泛应用于机械加工、电子、航空航天、船舶制造等领域。正确的选择铸铁T型槽平板非常关键,可以确保其准确度、稳定性和耐用性,从而提高工作效率和产品质量。

(一)确定应用场景

不同的应用场景对铸铁T型槽平板的要求差异较大。例如,在精密仪器检测中,需要平台具备较高的平面度和稳定性,以确保检测数据的准确性;而在普通机械装配工作中,更注重平台的承载能力和 T 型槽的实用性,对精度要求相对较低。此外,像模具制造、钳工划线等场景,也都有各自的侧重点,明确使用场景是选择合适平台的一步。

(二)预估承载重量

根据实际使用中需要放置在平台上的工件、夹具以及相关设备的总重量,合理预估平台所需的承载能力。如果承载重量估算不足,可能导致平台变形,影响其使用寿命和工作精度;而过度追求高承载能力,则会增加采购成本。一般来说,平台的承载能力应留有余量,通常建议在预估重量的基础上增加 20% - 30% 的安全系数 。

二、关注精度等级

铸铁T型槽平板的精度等级是衡量其质量的重要指标,主要依据国家标准 GB/T 22095 - 2008 进行划分,常见精度等级有 00 级、0 级、1 级、2 级、3 级和精刨级。其中,00 级精度高,平面度误差极小,适用于高精度的计量室、科研机构等场所;3 级和精刨级精度相对较低,适用于普通的钳工划线、装配等工作。在选择时,应根据实际工作对精度的要求进行合理选择,避免因精度过高造成成本浪费,或精度不足影响工作质量。

三、考量尺寸规格

(一)工作台面尺寸

工作台面尺寸需根据实际使用的工件大小和操作空间来确定。台面过小,可能无法满足工件的放置和加工需求;台面过大,则会占用过多工作空间,且增加成本。一般原则是,台面尺寸应比工件尺寸每边至少大 100 - 200mm,以确保工件能够稳定放置,同时方便操作人员进行工作。

(二)平台厚度

平台厚度与承载能力密切相关,通常情况下,平台尺寸越大、承载要求越高,所需的厚度也越大。例如,对于 1000mm×1500mm 的平台,在中等承载要求下,厚度可能需要达到 20 - 25mm;而对于 2000mm×3000mm 的大型平台,厚度可能要达到 30 - 40mm 甚至更厚。在选择时,可参考厂家提供的技术参数表,确保平台厚度满足承载需求。

四、分析材质性能

铸铁T型槽平板通常采用高强度灰口铸铁 HT200 - HT300 铸造而成,这种材质具有良好的铸造性能、耐磨性和减震性。在选择时,可通过观察平台表面的色泽和纹理来初步判断材质质量。优良的铸铁平台表面应色泽均匀、无气孔、砂眼等铸造缺陷,纹理细腻且致密。此外,还可以要求厂家提供材质检测报告,查看其化学成分和机械性能指标是否符合标准,如抗拉强度、硬度等。

五、研究 T 型槽设计

(一)T 型槽数量和间距

T 型槽的数量和间距应根据实际使用的夹具、螺栓等配件的规格和布局来确定。如果需要安装多个夹具或进行复杂的工件固定,应选择 T 型槽数量较多、间距合理的平台。常见的 T 型槽间距有 50mm、100mm、150mm 等,可根据具体需求进行选择。例如,在进行小型工件的精密加工时,较小的 T 型槽间距更有利于固定工件。

(二)T 型槽尺寸

T 型槽的尺寸包括槽宽、槽深和槽口宽度等,需与配套使用的 T 型螺栓、螺母等紧固件相匹配。如果 T 型槽尺寸与紧固件不匹配,将无法实现有效的固定和连接。在选择时,应仔细核对平台 T 型槽的尺寸参数,确保其与所需的紧固件规格一致。

六、查看制造工艺

(一)铸造工艺

优良的铸铁T型槽平板通常采用树脂砂造型工艺,这种工艺能够有效减少铸造缺陷,提高平台的表面质量和尺寸精度。在选择时,可以询问厂家采用的铸造工艺,并观察平台表面的光洁度和轮廓清晰度。表面光洁、轮廓规整的平台,通常意味着铸造工艺较好。

(二)加工工艺

铸铁T型槽平板的平台铸造完成后,还需要经过一系列的加工工序,如粗刨、精刨、刮研等,以达到所需的精度和表面质量。其中,刮研是提高平台平面度的关键工序,通过手工刮研能够消除平面度误差,使平台表面形成均匀的接触点,提高平台的稳定性和耐磨性。在选择时,可以查看平台表面是否有均匀的刮研痕迹,刮研点的密度和分布情况也是判断加工工艺好坏的重要依据。

产品目录

联系方式

名称:泊头市博丰量具机械有限公司

地址:河北省泊头市交河光明路68号

销售电话:0317-8175912

技术电话:0317-8175912

服务热线:13011422396

13784709718

工作QQ:1249563720

邮 箱:bofeng999@163.com

地址:河北省泊头市交河光明路68号

销售电话:0317-8175912

技术电话:0317-8175912

服务热线:13011422396

13784709718

工作QQ:1249563720

邮 箱:bofeng999@163.com

公司名称:泊头市博丰量具机械有限公司 公司地址:河北省泊头市交河光明路68号 电话:0317-8175912 手机:13784709718 网址:http://www.hbbflj.com

泊头市博丰量具机械有限公司 2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备2024058110号-1

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博